Los fabricantes de vehículos están analizando con lupa la viabilidad de sus fábricas actuales y cerrando aquellas que ahora resultan poco competitivas, ya sea porque los costos de producción son altos o porque son operaciones poco flexibles desde donde es difícil redireccionar la producción hacia otros mercados. Nissan informó, a mediados de 2020, el cierre de plantas en España e Indonesia, mientras que Ford decidió cerrar sus operaciones en Brasil a principios de año.

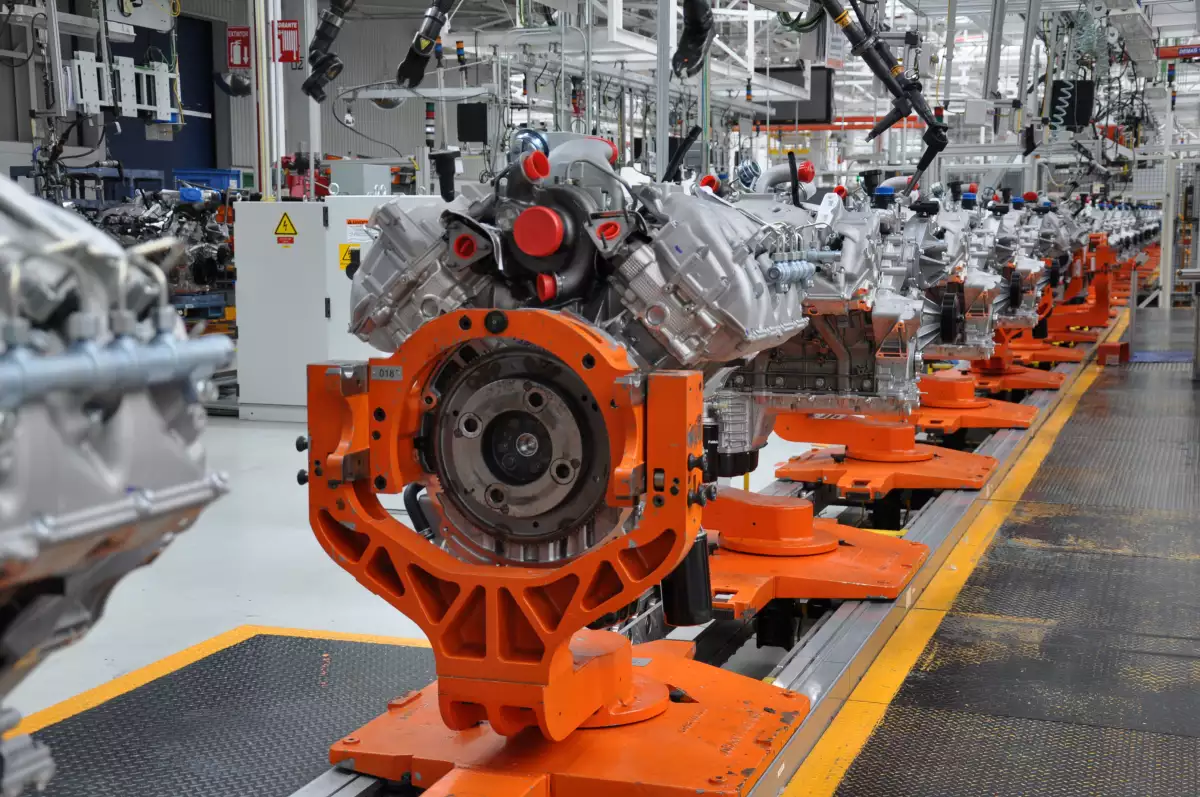

Por ahora, las armadoras solo están abriendo el grifo del dinero para ampliar sus fábricas y dar cabida a nuevos modelos –como han hecho Volkswagen y Ford en México– o para modernizar las líneas conforme van entrando a producción las nuevas generaciones de los vehículos actuales –es el caso de Nissan con sus tres plantas en el país–. Sin embargo, los mayores desembolsos los destinarán a la transformación de las plantas en otras capaces de producir eléctricos.

General Motors destinó 2,200 millones de dólares, la mayor inversión individual en una planta en la historia de la compañía, en renovar por completo la fábrica Detroit-Hamtramck, para ensamblar la nueva gama de modelos eléctricos de Chevrolet, Buick, Cadillac y GMC. Ford también invirtió una suma millonaria –no revelada aún– para transformar su planta de Cuautitlán, Estado de México, en una dedicada a los eléctricos. El año pasado comenzó la producción del Mach-E y se espera que, próximamente, inicie la fabricación de un segundo modelo.

En medio de esta transformación, las armadoras necesitan nuevos proveedores para consolidar una nueva cadena de suministro, al tiempo que buscan rellenar algunos huecos en las actuales, a fin de reducir la dependencia de Asia. Hacerlo a mitad de la pandemia es una tarea abrumadora; sin embargo, las constantes irrupciones que ha sufrido la industria en el último año y las nuevas reglas del T-MEC, que entró en vigor en julio, impulsan a los fabricantes a devolver parte de la producción de componentes a Norteamérica.

“Las armadoras, al menos, las más importantes, ya están aquí. La oportunidad para atraer inversiones está en la base de proveeduría”, dice Luis Manuel Hernández, presidente del Consejo Nacional de la Industria Maquiladora y Manufacturera de Exportación (Index).

Volkswagen, Mazda, Toyota, Kia, Hyundai, Nissan, Ford, Volvo y Tesla solicitaron a la Secretaría de Economía un Régimen de Transición Alternativo, previsto en el T-MEC, para tener más tiempo para incorporar más componentes regionales en los autos que producen en Norteamérica, sin perder los beneficios arancelarios. Los fabricantes se comprometieron a fortalecer sus cadenas de suministro en los próximos cinco años, ya sea mediante la atracción de nuevos proveedores o la ampliación de las capacidades de los que ya están.

La pregunta que ahora tratan de resolver las empresas es cuál es el mejor lugar para instalarse: Canadá, México o Estados Unidos.

“Nuestro principal competidor, por las inversiones de producción de autopartes, es el sur de Estados Unidos. Texas, Alabama, Tennessee y Georgia tienen ventajas competitivas, como que no operan con sindicatos y en donde el costo de la energía eléctrica es la mitad que en México”, dice Óscar Albín, presidente de la Industria Nacional de Autopartes. “Estos serán los lugares que podrían tomar ventaja en caso de que México presentara un fallo crónico en su estrategia para atraer las inversiones”, añade.